一句話結論

嗯,今天來聊聊報工報時系統。簡單講,這東西導入製造業,核心目的不是抓員工有沒有摸魚,而是把「工時」這個最大的隱形成本,變成可以管理的數據。數據一出來,哪道工序卡關、哪個訂單是賠錢貨,馬上就現形了。

一個案例看懂痛點跟效益

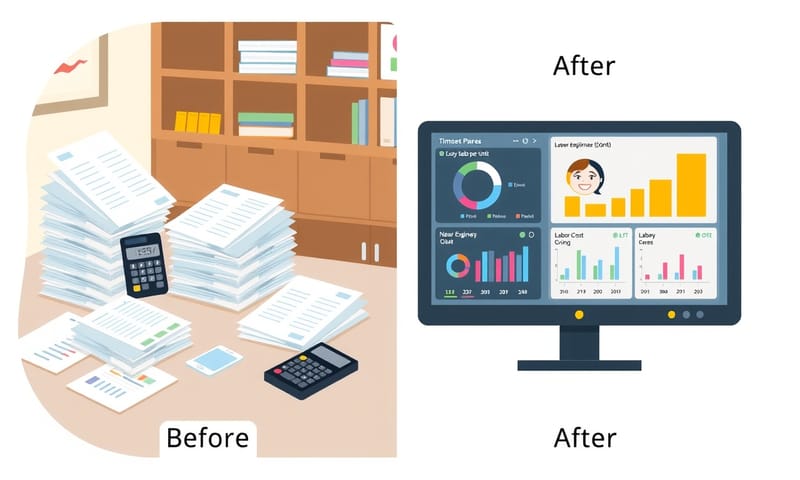

想像一下,一間在台中做精密金屬加工的工廠,大概50人規模。導入前,現場就是一疊疊的紙本工單,老師傅們憑感覺填寫工時,月底對帳對到吵架。生管追進度只能用吼的,老闆想算某張急單的實際成本,根本算不出來,只能拍腦袋報價。

這就是典型的「資訊黑洞」。

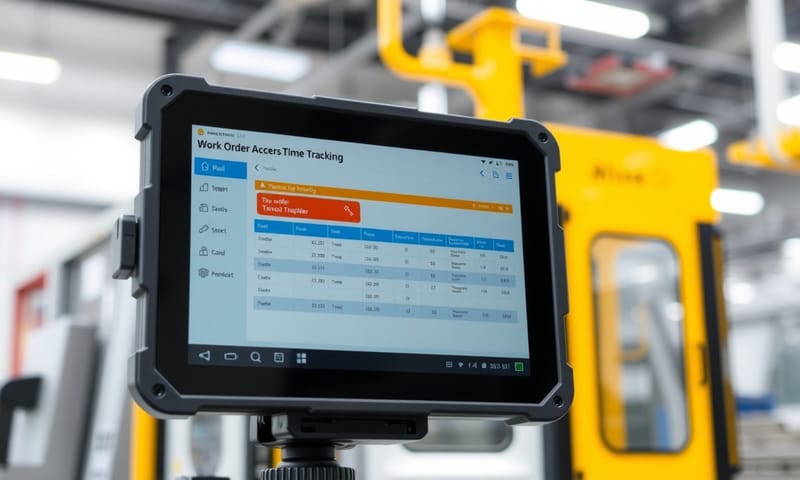

後來他們導入了數位報工系統。其實也沒多複雜,就是在每個工作站放一台平板,掃描工單條碼,開始計時,做完再掃一次。就這樣。

結果呢?三個月後變化就很明顯了:

- 成本透明化: 每張工單、每個製程花了多少「人工」,一清二楚。老闆發現有幾款產品的報價一直都太低,根本在做白工。

- 瓶頸浮現: 數據顯示,CNC二廠的等待時間特別長。一查才發現是換模具的流程沒標準化,卡住了整個產線。以前大家只會互推責任,現在數據會說話。

- 產能預估更準: 業務要接急單,生管可以直接拉報表,看目前產能負載,能不能插單、要多久,不用再靠通靈。這點跟鼎新電腦提到的製造業普遍痛點很像,就是希望能應付少量多樣、急插單的狀況。

所以說,這不只是個打卡工具,它其實是個生產管理工具。

怎麼做?導入的關鍵步驟

好,那要怎麼開始?根據經驗,大概分這幾步走,才不會亂掉。

第一步:目標要搞清楚

千萬不要為了數位化而數位化。要先問自己,最痛的問題是什麼?是成本算不準?交期抓不對?還是品質追溯有困難?目標越聚焦,選系統、推動變革才會越順利。就像國外有文章建議的,可以從一個具體目標開始,比如先提升工單處理時間的可見度。

第二步:選對的系統(不是最貴的)

市面上系統很多,大致分三種:

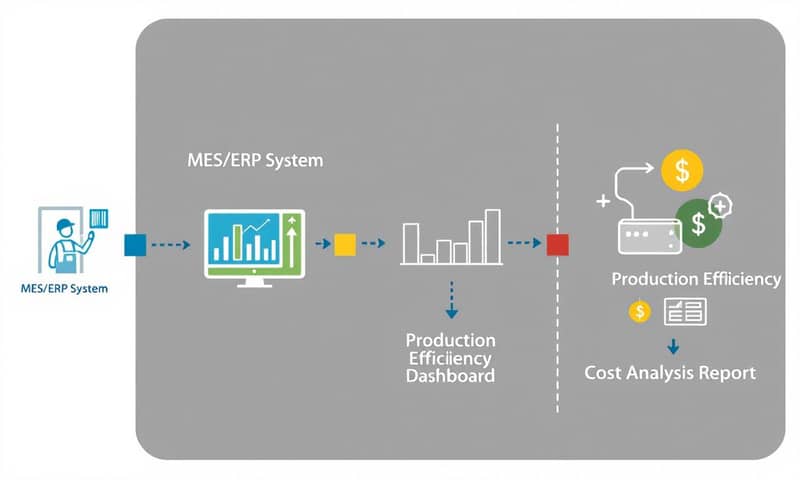

- ERP 內建模組: 如果你已經有像鼎新 或其他ERP系統,先看看他們的製程或報工模組。好處是數據整合度最高,不用擔心系統打架。

- 獨立 MES 系統: 製造執行系統 (MES) 功能更專業,不只報工,還管機台稼動率、品質、物料追溯。 適合對現場管理要求很高的工廠。不過導入複雜度跟成本也比較高。

- 輕量級報工 APP: 現在有很多雲端服務,租了就能用,很適合想先從一兩條產線試水溫的中小企業。 門檻低,可以快速看到效果。

在台灣,很多中小企業可能覺得國外那種全套 MES 太龐大,所以像台塑網 或是一些本地系統商提供的方案,會更接地氣一點,先求有、再求好。

第三步:從一個點開始(不要貪心)

選定系統後,不要全公司一起上。挑一條產線、一個班組當作「示範點」。把這個點做成功,讓大家看到好處,後續推廣的阻力就會小很多。

第四步:人的問題才是大問題

這是最重要,也最容易被忽略的。導入新系統,員工一定會抗拒。 他們會覺得「公司要監視我」、「是不是不信任我們」、「又要學新東西好麻煩」。所以,溝通、教育訓練超級重要。你要讓他們知道,這不是為了懲罰,而是為了讓工作流程更順暢,讓獎金發放更公平,甚至可以減少加班。

不同情境,玩法不同

報工系統也不是一招半式闖天下。不同類型的製造業,關注的重點就不一樣。

- 高客製化 vs. 標準化量產: 像做模具或客製機台的,重點在追蹤「每一張訂單」的進度跟成本。但如果是做螺絲、電子零件這種大量生產的,可能更關心「每一批」的生產效率和良率。

- 多廠區/跨國生產: 如果工廠分散在台灣、越南、大陸,那雲端型的系統就變得很重要。 管理層才能在總部即時看到各廠的數據,做產能調配。

- 有外派安裝/維修: 像是工具機廠,除了廠內製造,還有工程師要到客戶那邊安裝、維修。這時候就需要有手機 APP 打卡、回報工時跟進度的功能。

導入失敗的常見地雷

說了這麼多好處,但老實說,導入失敗的案例也很多。常見的地雷有幾個:

1. 數據不準確,Garbage In, Garbage Out:

這是最大的問題。如果員工隨便掃碼、忘了報工,或是為了「刷數據」而作弊,那後台收到的就是一堆垃圾。 系統再強也沒用。所以,一開始就要建立好規則,並且反覆稽核數據的合理性。

2. 報表太多,沒人看、沒人懂:

系統可以產出上百種報表,但如果沒有人去解讀、去根據報表做決策,那數據就只是躺在資料庫裡的數字而已。 應該要針對不同層級的人,設計他們看得懂、用得到的戰情室或儀表板。

3. 系統整合的惡夢:

報工系統的資料,如果不能跟ERP、財會系統串接,價值就少了一大半。 成本算不進去、訂單資訊要手動輸兩次... 這些都會讓使用者覺得更麻煩,最後就沒人想用了。

常見的錯誤觀念與修正

最後,整理幾個大家常有的錯誤觀念。

-

錯誤一:這只是 IT 部門的事。

修正:錯!這是管理問題,IT 只是工具提供者。老闆跟廠長如果自己都不重視、不去看數據,底下的人絕對不會認真執行。整個專案必須由管理層由上而下推動。 -

錯誤二:導入系統就是為了抓人。

修正:如果只用來抓誰遲到、誰休息太久,那這個系統就廢了,只會引起對立。 真正的價值在於找出「流程」的問題,而不是「人」的問題。 哪個環節等待最久?為什麼不良率降不下來?這才是該分析的重點。 -

錯誤三:一次就要到位,買最貴、最全的系統。

修正:數位轉型是個過程,不是一次性的專案。 先從最痛的點切入,用最簡單的方式解決。 等有初步成效,員工也習慣了,再考慮擴充到機台連線、品質管理等更深的功能。

總之,報工報時系統本身不是萬靈丹。它只是一面鏡子,誠實地照出工廠管理的現況。真正能帶來改變的,是管理者願不願意去看鏡子裡反映出來的問題,然後動手去改善。