模具生產管理系統…這東西,真的不好選

今天要來聊聊模具生產管理系統。嗯…這題目有點硬。老實說,很多工廠老闆或生管,一聽到「系統」兩個字就頭痛。想導入,又怕水土不服,花了大錢買一堆功能,結果現場根本沒人用,最後還是回到 Excel 跟老師傅的腦袋。 但不導入,問題又一直都在。模具到底在哪?用了幾模次了?什麼時候該保養?設計變更的紀錄在哪?光靠人工追,遲早會出事。

所以,問題不是要不要導入,而是「怎麼選」才不會踩雷。市面上的系統五花八門,從大型 ERP 裡面的一個模組,到專門為模具開發的 MES 系統,還有各種輕量化的 SaaS 平台。 每一家都說自己功能很強,但魔鬼都藏在細節裡。這篇不是要推銷哪一套軟體,只是想把我這幾年看過的一些心得,整理一下,讓大家有個底。

一個血淋淋的案例:找不到的模具

我想先說一個我聽過的故事。一間做汽車零件的工廠,不大不小,大概一百多套模具。他們一直都是用紙本跟 Excel 在管理。有一天,一張急單進來,要生產一個三年前的舊產品。生管馬上去查紀錄,Excel 上寫著模具在 A 倉庫的 C-03 架上。

結果,倉庫師傅找了半天,架上是空的。全廠的人都動員起來,從倉庫找到產線,再問老師傅,每個人都說有印象,但沒人確切知道模具在哪。最後才發現,那套模具半年前借給協力廠商試模,根本就忘了收回來。這一來一回,浪費了整整兩天,訂單當然也延遲了。

這個故事聽起來很蠢,但在傳統工廠裡,幾乎天天都在上演。這就是為什麼需要一個系統,至少,要能回答一個最基本的問題:「我的模具,現在,在哪裡?」

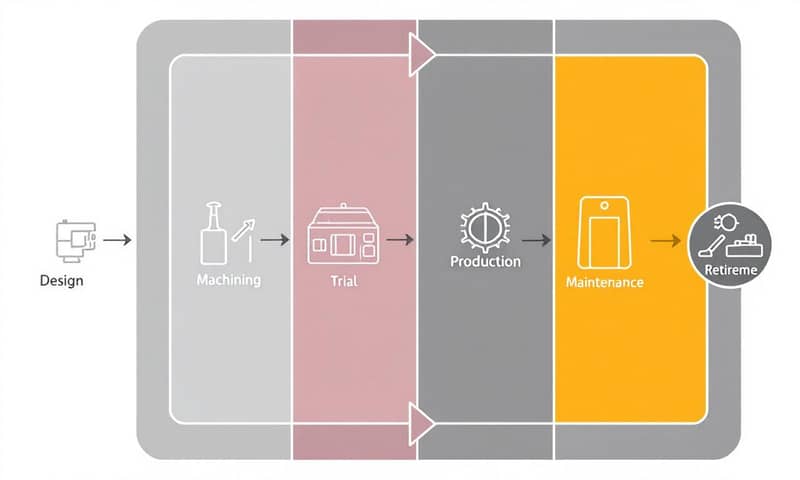

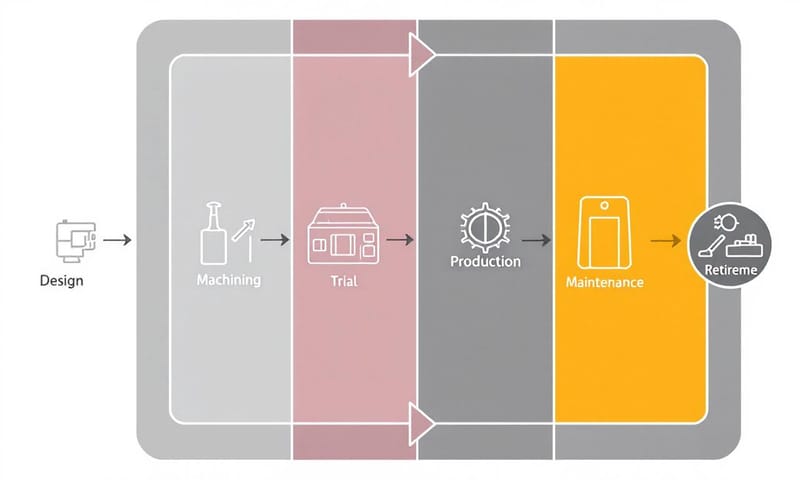

到底要管什麼?拆解 6 大核心功能

市面上的系統功能講得天花亂墜,但我們回歸本質,一個好的模具管理系統,至少要能管好下面這六件事。這也是評估系統合不合用的基本盤。

一、模具履歷與資產管理(一模一檔)

這應該是最基本,也最重要的功能。簡單講,就是幫每一套模具建立一個專屬的身分證。 這張身分證上記錄了所有事,從模具的編號、名稱、材質、穴數、存放位置,到它的「一生」。 哪天做的、誰設計的、試了幾次模、上機生產多少模次、修過幾次、換過什麼零件… 全部一清二楚。有了這個,前面那個找不到模具的蠢事就不會發生。

二、維修與保養計畫管理

這功能是從「被動維修」走向「預防保養」的關鍵。 模具跟車子一樣,需要定期保養才能活得久。 好的系統可以根據模具的使用次數(模次)或時間,自動跳出保養通知。 例如,A 模具打了 5 萬模次,系統就自動發一個一級保養工單給模具課。而不是等到模具壞了、產品打出毛邊了,才趕快停機送修。這樣不僅能延長模具壽命,還能大幅減少非預期的停機損失。

三、設計變更與版本管理

做製造的都知道,「設計變更」是家常便飯。客戶改個尺寸、產線發現不好生產…等等。問題在於,這些變更的紀錄常常很混亂。可能只是口頭講、或是通訊軟體留個言,沒有正式記錄。結果就是,模具改了,圖面卻還是舊的。下次要修模或做新模時,才發現兜不攏。好的系統應該要能管理圖面版本,每一次的設變都要有紀錄、有審批流程,確保大家拿到的都是最新、最正確的版本。

四、試模管理

從 T0 (第一次試模)、T1、T2… 到承認量產,這中間的過程也需要被管理。每一次試模的參數,像是射壓、溫度、週期時間,還有試出來的樣品尺寸、問題點,都應該被記錄下來。 這些數據非常寶貴,是未來優化成型條件的依據。有些系統甚至能把試模報告、品檢報告都整合進來,讓整個承認過程更順暢。

五、成本與稼動率分析

這個功能就比較進階了。老闆最關心的,通常是成本。這套模具從開發到現在,到底花了多少錢?維修費、換零件的費用、甚至因為它故障造成的停機損失,這些都能不能算出來? 還有稼動率,這套模具上機生產的時間佔了多少?有多少時間是在維修或閒置?透過數據分析,才能知道哪些模具是「金雞母」,哪些是「錢坑」,作為未來要不要再開新模的決策依據。

六、倉儲與移轉管理

這功能回到最前面提到的痛點。模具的領用、歸還、移轉(例如送到協力廠)、報廢,每一個動作都要留下紀錄。 現在很多系統都支援掃 QR Code 或 RFID,現場人員只要拿 PDA 或手機掃一下,就能快速完成出入庫,系統會自動記錄時間、操作人員。 這樣一來,不管模具流轉到哪,系統上都查得到,庫存盤點也變得簡單多了。

市面上系統這麼多,怎麼看?

聊完功能,來看看現實。市面上的系統大概可以分成三類,各有優缺,沒有絕對的好壞,只有適不適合。

| 系統類型 | 優點 | 缺點 | 適合誰 |

|---|---|---|---|

| 大型 ERP 內建模組 | 跟財務、進銷存系統整合度高,數據不用拋來拋去。買 ERP 的時候順便加購,可能比較便宜。 | 通常功能比較陽春,比較像資產管理,對模具生產細節(像模次、維修)可能管不到那麼細。 | 已經導入大型 ERP(像 SAP、Oracle),而且對模具管理要求不那麼複雜的公司。 |

| 專業模具管理系統 (MES) | 功能非常深入、專業。完全針對模具的生命週期設計,從設計、製造、維修到報廢,細節都考慮到了。 | 通常比較貴。導入也需要花比較多時間跟顧問溝通,客製化程度高。而且要考慮跟現有 ERP 的串接問題。 | 規模較大、模具數量多、對生產管理精細度要求很高的專業模具廠或射出廠。 |

| 輕量化/無程式碼平台 | 便宜、導入快,甚至可以自己拉一拉、調一調就上線。 彈性很高,可以先從最需要的功能(例如履歷、保養)開始用。 | 功能深度可能不夠,太複雜的流程或演算法(例如自動排程)不一定能實現。資安跟穩定性要多評估。 | 中小型工廠、想先試水溫、或是預算有限的企業。想先解決某個特定痛點,不想一次導入太複雜的系統。 |

選型評估要點:台灣中小企業 vs 德國工業巨頭

選系統的時候,常常會陷入一個迷思:是不是功能越多越好?是不是國外大廠牌就一定比較厲害?我自己覺得,不一定。

舉個例子,德國的一些模具管理解決方案,非常強大。 它們可能跟整個工業 4.0 的架構深度整合,從 PLM(產品生命週期管理)的源頭,到 MES,再串到機台的感測器,數據流非常完整。 對於像大陸集團 (Continental) 這種大型跨國企業,他們需要全球工廠的數據標準化,這種方案就很有價值。 他們可以做到非常精細的預測性維護和全球資產追蹤。

但是,這套搬到台灣的中小企業,可能就水土不服。第一,導入成本太高。第二,台灣工廠的彈性很高,常常要接急單、少量多樣,現場老師傅的經驗有時候比系統排程還快。 我們可能不需要那麼「重」的系統。反觀一些台灣在地的軟體服務商,它們可能更懂台灣工廠的「痛」。 例如,系統介面更直覺,導入流程更簡單,更專注在解決「履歷」、「保養」、「移轉」這幾個最常見的問題。 報價也更務實。

所以,重點不是德國或台灣的系統誰比較好,而是你的工廠現在在哪個階段?你最想解決的是什麼問題?是想建立最基本的模具履歷,還是想做精密的成本分析與預測?先想清楚這個,再去找對應的解決方案。

常見的錯誤與修正

最後,分享幾個我看過導入系統時最容易犯的錯。

- 以為買了系統就解決一切:這是最大的誤解。系統只是工具,重點是「人」跟「流程」。如果現場人員不願意用、數據不確實輸入,再貴的系統也只是個漂亮的垃圾桶。導入前,一定要讓使用者(就是產線跟模具課的師傅們)參與進來,讓他們覺得這個系統是來幫他們的,而不是來找麻煩的。

- 想一步到位:很多老闆很貪心,想要一次就把所有功能都用上。但這樣往往會因為流程變動太大,導致現場反彈,最後失敗收場。我的建議是,分階段導入。先從最痛、最簡單的開始,例如模具履歷建檔跟保養紀錄。 等大家習慣了,再慢慢導入試模管理、成本分析等進階功能。

- 忽略數據的整理與建立:系統上線前,最痛苦的工作其實是「建立基礎資料」。要把現有幾百、幾千套模具的資料,一筆一筆輸進系統。這件事很枯燥,但沒做,系統就跑不起來。一定要下定決心,花時間把這件事做好。這才是成功的基礎。

結論…嗯,或者說一些想法

說了這麼多,其實沒有一個完美的標準答案。每一家工廠的狀況都不一樣。選模具管理系統,有點像在選車子。你只是要上下班代步,可能買一台國產車就夠了。但如果你是賽車手,那你當然需要一台法拉利。重點是,先搞清楚自己的需求跟預算。

不要被業務的話術迷惑,什麼 AI 智能、大數據、雲端平台…這些當然是趨勢,但回歸基本,這個系統到底能不能幫你管好模具的基本履歷?能不能提醒你什麼時候該保養?如果連這兩點都做不到,那其他的都是空談。

我的建議是,多看、多問,找幾家已經導入的同業聊聊,聽聽他們實際使用的心得,會比聽廠商介紹有用得多。畢竟,花錢的是你,每天在用的,是你工廠裡的弟兄們。

聊聊你們的狀況吧

想問問大家,你們工廠目前是用什麼方式在管理模具?還在用 Excel 奮鬥,還是已經有導入系統了?在下面留言分享一下你們遇到的困難或成功經驗吧。