今天要來聊聊 MES 這個東西,中文叫「製造執行系統」。最近跟幾個在工廠的朋友聊,發現大家都在談數位轉行、智慧工廠什麼的,然後都會提到 MES,感覺好像很厲害但又有點摸不著頭緒 🤔。所以我就花了點時間研究了一下,順便整理分享給也想搞懂的朋友們。

先說結論

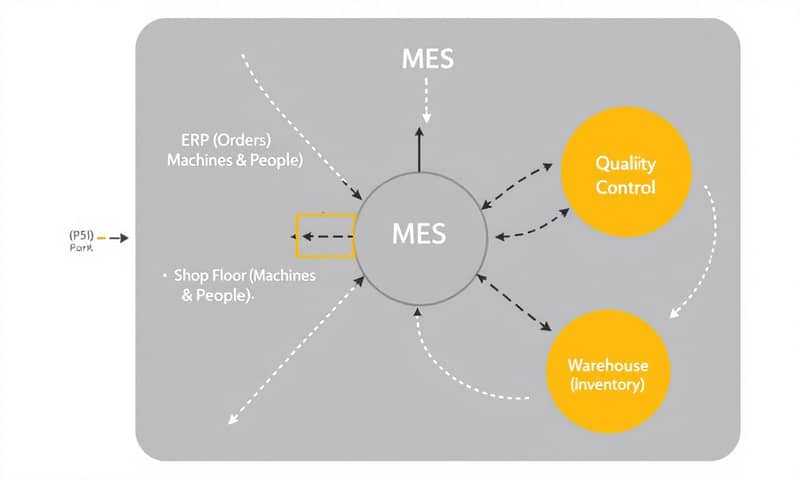

老實說,MES 講白了就是工廠的「大腦」或「神經中樞」。 你可以想像,ERP (企業資源規劃系統) 就像是公司的最高司令部,下了個命令說「這個月要生產一萬個產品 A」。 但司令部不會管你第一線戰場怎麼打。而 MES 就是那個在前線指揮的戰地指揮官,它會告訴現場每台機器、每個作業員「你現在該做什麼」、「下一個步驟是什麼」、「原料夠不夠用」,同時還會一直盯著戰場狀況,隨時回報給司令部。 所以,沒有 MES,智慧工廠大概就只是個口號而已,因為現場根本沒人指揮,亂成一團。😂

不過,我發現現在很多資料都少了點「人味」

我爬了一下文,發現大部分講 MES 的文章,都寫得…嗯…很像教科書。滿滿的都是功能列表、專業術語,什麼 ISA-95 標準、MESA-11 模型之類的。 這些當然很重要,是系統的骨架。但我覺得它們少講了一件最重要的事:導入 MES 根本不只是買一套軟體,它更像是一場組織內部的大革命!會徹底改變大家幾十年來的工作習慣。這中間的陣痛、員工的抗拒、跟舊設備吵架(串接不起來)的痛苦,才是真正會不會成功的關鍵。可是這些,文章裡很少提。

還有啊,很多文章都把 MES 講得好像萬靈丹,裝了之後工廠效率就能一飛沖天。但現實是,如果工廠本身的流程就亂七八糟,那你導入 MES 也只是把一團混亂「數位化」而已,垃圾進、垃圾出,問題還是在。所以,流程優化跟導入系統,絕對是相輔相成的。這點我覺得是很多新手會忽略的盲點。

MES 到底怎麼運作的?簡單講就是這樣

好,抱怨完畢,我們還是要來拆解一下這個「戰地指揮官」是怎麼工作的。我用一個大家比較好懂的流程來說明:

- 接收命令 (工單):首先,MES 會從 ERP 系統那邊接收到「生產命令」,也就是工單。這張工單會寫明要做什麼產品、多少數量、希望何時交貨。

- 分析與排程:接著 MES 這個指揮官就會開始思考,它會盤點手上的資源,像是「A 機台現在有空嗎?」、「操作員小王有空嗎?」、「原料夠不夠?」然後排出一個它認為最有效率的生產順序。 厲害一點的 MES 還會用 AI 幫忙排程,避開換線時間最長的組合,超聰明的。

- 現場執行與監控:計畫排好後,就會派工到現場。作業員在機台旁的電腦或平板上,就能看到「我現在要做這張工單」。 他開始工作後,系統就開始即時監控,像是機台的溫度、壓力、生產速度、用了多少料等等。這些數據會透過物聯網 (IoT) 感測器自動回傳,不太需要人工輸入。

- 品質控管:生產過程中,如果出現不良品,品管人員可以立刻在系統上記錄,甚至系統可以自動判斷異常,馬上叫產線停下來檢查。這樣就不會等到整批都做完了才發現問題,損失慘重。

- 完工回報:產品做完後,系統會自動記錄完工數量、良率、用了多少工時等等,然後把這些重要的「戰果」回報給 ERP 系統。ERP 就知道這張訂單完成了,可以準備出貨跟算成本了。

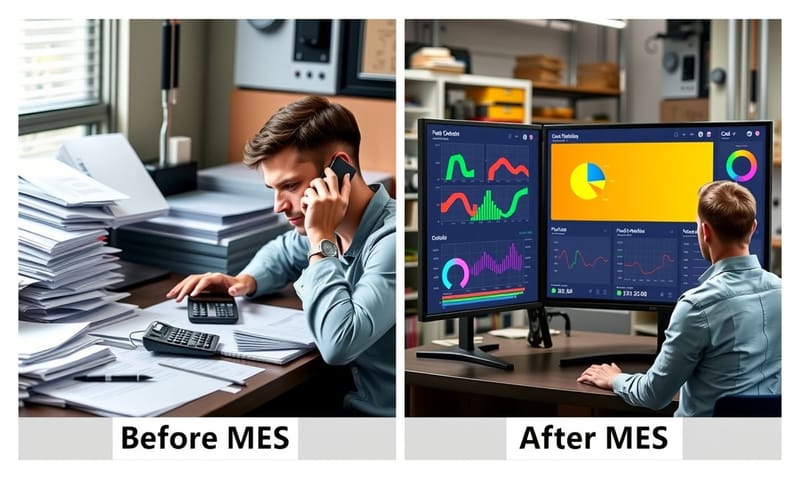

你看,整個過程就是一個「計畫 → 執行 → 監控 → 回饋」的閉環,讓整個工廠的運作變得非常透明。主管不用再拿著對講機到處吼、或是等一天結束才看 Excel 報表,直接在辦公室看戰情室大螢幕就知道所有狀況。

實際在智慧工廠裡,MES 長怎樣?

講了這麼多理論,我們來想像一個真實場景。假設我們在一間做高階自行車零件的 CNC 加工廠。

以前沒有 MES 的時候,老師傅就是老大。他憑經驗決定今天先做哪個單、用什麼刀具、轉速多少。新人來了,只能跟在旁邊學,學多久能出師看天份。生產進度?生管天天追著產線問,但常常得到的答案都是「快好了啦!」,結果交期快到了才發現來不及... 慘。

導入 MES 之後,情況會很不一樣:

- 新人也能快速上手:新人只要登入機台旁的平板,系統就會顯示今天他的任務清單。點開工單,上面會有數位化的標準作業程序 (SOP),甚至有影片教學,告訴他這一步要用幾號刀、參數要設多少。大大降低了對「老師傅」的依賴,也解決了經驗傳承的斷層問題。

- 生產履歷超透明:每個零件從原料開始,經過了哪些機台、哪個操作員、當時的機台參數、有沒有做過品檢,所有紀錄都被綁定在它的序號上。 未來如果客戶說這個零件有問題,只要一掃條碼,一分鐘內就能調出它的「身家背景」,馬上知道問題可能出在哪個環節。 這對於需要嚴格法規遵循的產業,像是食品或醫療器材,真的超重要。

- 設備不再「傻傻做」:機台上裝了感測器後,MES 就能即時監控它的健康狀況。 مثلاً,如果發現某個軸承溫度異常升高,系統可以發出預警,提醒你該保養了,而不是等到機台真的壞掉停擺了才來修。這就是所謂的「預測性維護」。

這時候,MES 就不只是一個「監工」,它更像一個「數據分析師」跟「流程優化師」,不斷從數據中找出可以改善的地方。

國際標準與台灣在地的差異

說到 MES,就不能不提 ISA-95 這個國際標準。 簡單說,它就是一個定義企業系統(像 ERP)和工廠控制系統之間要如何溝通的「共同語言」。 它把工廠的資訊分成好幾個層級,MES 大概在 Level 3 的位置,負責承上啟下。 國外的大廠,特別是跨國企業,基本上都會遵循這個標準來建構系統,這樣才能確保全球的工廠都能用同樣的邏輯來管理。

不過呢,回到台灣的狀況就蠻有趣的。台灣以中小企業為主,很多工廠老闆的想法很務實:「我管你什麼國際標準,能幫我解決問題、能賺錢比較重要!」😂 所以,台灣的 MES 導入案,常常更看重「彈性」和「客製化」。 廠商可能不會一開始就導入全套符合 ISA-95 的龐大系統,而是先從最痛的地方開始,比如先生產追溯、再做品質管理,一步一步來。 另外,台灣政府為了推動智慧製造,也提供了很多補助計畫,像是「智慧機械產業推動方案」或各種數位轉型補助。 這些補助往往會鼓勵企業導入 MES 或相關的 AI 應用,所以很多廠商導入的動機,也跟申請政府補助有關,這點跟國外純粹從企業內部需求出發,可能有點不太一樣。

導入 MES 會遇到的坑與求生指南

就像我前面說的,導入 MES 不是請客吃飯,路上充滿了各種坑。這裡整理幾個最常見的,大家可以參考一下:

- 人的問題永遠最大:這是第一名,毫無懸念。習慣紙本作業的老師傅可能會覺得「我做了幾十年都這樣,為什麼要改?」、「用電腦好麻煩、我不會」。如果沒有從上到下取得共識,強力推動,系統導入後沒人要用,那幾百萬就等於丟到水裡。 - **新舊系統整合的惡夢**:工廠裡通常有各種不同年代、不同廠牌的設備,通訊協定可能都不一樣。 要把這些「語言不通」的機台全部串接起來,讓 MES 能讀到它們的數據,這本身就是一個超大的挑戰。 常常光是搞定設備聯網,就花掉大半的時間和預算。

- 想要一步到位:有些老闆很有雄心壯志,想一次就把所有功能全都上線。但這往往會造成系統過於複雜,大家學習曲線太陡峭,最後消化不良。比較好的做法是「分階段導入」,先解決最痛的 1-2 個問題,讓大家看到成效、建立信心,再逐步擴充功能。

- 忽略數據的品質:MES 的威力來自於「即時、準確」的數據。如果源頭的數據就是錯的、延遲的,那 MES 分析出來的結果也只會誤導決策。所以在導入初期,建立好數據收集的紀律和驗證機制,非常非常重要。

MES 跟它快樂夥伴們的比較

很多人會把 MES 跟 ERP、SCADA 搞混,我做個簡單的比較表,但用口語化的方式說,大家比較好懂。

| 系統 | 角色扮演 | 我流說明 (優點) | 我流說明 (限制) |

|---|---|---|---|

| ERP (企業資源規劃) | 公司司令部 | 管錢、管訂單、管客戶、管庫存。很會做計畫,看的是「未來」和「整體」。 | 離現場太遠了,不知道產線現在到底發生什麼事。它下的命令可能不切實際。😅 |

| MES (製造執行系統) | 前線指揮官 | 活在「當下」,負責把 ERP 的計畫在現場執行出來。它知道每台機器的狀況、每個人的進度。 | 它只管生產現場的事,對於財務成本、客戶關係這些它就不太懂了。需要跟 ERP 合作才行。 |

| SCADA (數據採集與監控系統) | 神經末梢 / 感測器 | 它的任務最單純,就是忠實地從機台設備上收集數據(溫度、壓力等),然後呈現出來。 像身體的感覺神經。 | 它只負責「感知」和「呈現」,但不太會「思考」。它知道溫度過高,但不知道為什麼會過高,也不知道該怎麼辦。 |

簡單說,它們就是一個團隊。ERP 下命令,MES 拆解命令並指揮執行,SCADA 負責回報現場最即時的體感溫度。 三者合作無間,智慧工廠才能真的動起來。

常見錯誤與修正

最後,整理幾個我聽到或看到,大家對於導入 MES 常有的迷思或錯誤,希望能幫大家少走點冤枉路。

- 錯誤一:以為 MES 只是個高級報工系統。

修正:報工只是 MES 最基本的功能之一。 真正厲害的 MES 是串連「人、機、料、法、環」所有生產要素的平台,它能做製程管制、品質追溯、設備管理,最終目標是透過數據分析來優化整個生產流程。 - 錯誤二:買最貴、功能最強的系統就對了。

修正:錯!最適合自己工廠流程的系統,才是最好的系統。導入前應該先好好盤點自己的痛點和需求,而不是被廠商的功能列表牽著鼻子走。 有時候,一個輕量化、有彈性的 MES 反而比一個龐大僵化的系統更適合中小企業。 - 錯誤三:系統導入是 IT 部門的事。

修正:IT 只是負責「安裝」跟「維護」,但系統要怎麼用、流程要怎麼跑,絕對是生管、製造、品保這些「使用者」要主導的。如果使用者從一開始就沒有參與,那導入的系統肯定不接地氣,最後沒人想用。

總之,MES 是個好東西,也是製造業走向數位化不可或缺的一步。 但它不是魔術,更不是買來裝上就沒事了。它需要企業由上到下都有改革的決心,並且願意投入時間去梳理流程、教育員工,才能真正發揮它的價值。希望今天的分享對大家有幫助啦!

對了,你們工廠在導入數位化的時候,遇過最大的困難是什麼?是系統、預算還是「人」?歡迎在下面留言分享你的血淚史!😂